Lean là gì? Lean giúp giảm thiểu lãng phí và tối ưu hiệu suất như thế nào? Trong bài viết hôm nay, Vinno sẽ cung cấp mọi thông tin cần thiết về lean cũng như giới thiệu 20 mô hình quản lý tinh gọn phổ biến hiện nay.

Nội dung bài viết

- 1. Lean là gì?

- 2. Nguồn gốc của Lean

- 3. Mục tiêu của Lean - quản trị tinh gọn

- 4. 4 nguyên tắc quản lý của Lean là gì?

- 5. Lợi ích của Lean là gì?

- 6. Khác biệt giữa mô hình Lean và mô hình sản xuất truyền thống

- 7. 20 mô hình quản lý tinh gọn phổ biến hiện nay

- 7.1. Mô hình tinh gọn 1: 5 Whys

- 7.2. Mô hình tinh gọn 2: 5S

- 7.3. Mô hình tinh gọn 3: Andon

- 7.4. Mô hình tinh gọn 4: Tự động hóa hoặc Jidoka

- 7.5. Mô hình tinh gọn 5: Dòng chảy liên tục

- 7.6. Mô hình tinh gọn 6: Gemba

- 7.7. Mô hình tinh gọn 7: Đúng lúc (JIT)

- 7.8. Mô hình tinh gọn 8: Heijunka (Lập kế hoạch cấp độ)

- 7.9. Mô hình tinh gọn 9: Hoshin Kanri

- 7.10. Mô hình tinh gọn 10: Kaizen

- 7.11. Mô hình tinh gọn 11: Kaizen (chantier) - Kaikaku

- 7.12. Mô hình tinh gọn 12: Kanban

- 7.13. Mô hình tinh gọn 13: Lập kế hoạch-Thực hiện-Kiểm tra-Hành động (PDCA)

- 7.14. Công cụ tinh gọn 14: Poka-Yoke (chống lỗi)

- 7.15. Mô hình tinh gọn 15: Trao đổi khuôn trong một phút (SMED)

- 7.16. Mô hình tinh gọn 16: Chuẩn hóa công việc

- 7.17. Mô hình tinh gọn 17: Takt time

- 7.18. Mô hình tinh gọn 18: Bảo trì năng suất toàn diện (TPM)

- 7.19. Mô hình tinh gọn 19: Lập bản đồ dòng giá trị (VSM)

- 7.20. Mô hình tinh gọn 20: Giảm lãng phí

- 8. Case study ứng dụng mô hình Lean trong từng lĩnh vực

- 9. SlimCRM - giải pháp quản lý kho tinh gọn, đơn giản cho doanh nghiệp

Lean là gì?

Quản lý tinh gọn hay Lean là một phương pháp kinh doanh giúp tối đa hóa giá trị khách hàng đồng thời giảm thiểu lãng phí. Nó dựa trên các nguyên tắc của Hệ thống Sản xuất Toyota (TPS) và nhằm mục đích tạo ra một nền văn hóa cải tiến liên tục trong một tổ chức.

Mục tiêu chính của quản lý Tinh gọn là nâng cao hiệu quả và bằng cách giảm thời gian dành cho các hoạt động không đem lại giá trị và tối ưu hóa công việc. Những hoạt động không cần thiết trong Lean có thể bao gồm sản xuất thừa, thời gian chờ đợi, vận chuyển không cần thiết, hàng tồn kho, và lỗi.

Khái niệm Lean được áp dụng thành công cho bất kỳ quy trình kinh doanh hoặc sản xuất nào, từ sản xuất đến chăm sóc sức khỏe, kỹ thuật và phát triển phần mềm.

>> Đọc thêm: 5 mẫu quản lý kho bằng Excel tinh gọn, hiện đại 2024

Nguồn gốc của Lean

Lean bắt nguồn từ ngành sản xuất ô tô Nhật Bản vào những năm 1950. Khi đó, Toyota đang phải đối mặt với sự cạnh tranh gay gắt từ các nhà sản xuất ô tô Mỹ. Để có thể cạnh tranh, Toyota cần tìm ra một cách để sản xuất ô tô với chi phí thấp hơn và chất lượng cao hơn.

Taiichi Ohno, một kỹ sư của Toyota, đã phát triển ra phương pháp Lean để giải quyết vấn đề này. Ohno tin rằng lãng phí là nguyên nhân chính dẫn đến chi phí cao và chất lượng thấp. Ông đã xác định ra 7 loại lãng phí chính trong sản xuất, bao gồm:

- Lãng phí do sản xuất quá nhiều

- Lãng phí do vận chuyển

- Lãng phí do chờ đợi

- Lãng phí do xử lý

- Lãng phí do sản phẩm lỗi

- Lãng phí do tài nguyên thừa

- Lãng phí do nhân lực thừa

>> Đọc thêm: Mẫu quy trình kiểm soát nội bộ theo chuẩn ISO: Hướng dẫn thiết kế và mẫu excel

Mục tiêu của Lean - quản trị tinh gọn

Mục tiêu của Lean là loại bỏ lãng phí và cải thiện hiệu quả, nhằm mang lại lợi ích cho doanh nghiệp và khách hàng. Lãng phí ở đây là bất kỳ hoạt động nào không tạo ra giá trị cho khách hàng.

Lean tập trung vào việc loại bỏ các lãng phí này để cải thiện hiệu quả hoạt động của doanh nghiệp. Lean mang lại nhiều lợi ích cho doanh nghiệp, bao gồm:

- Giảm chi phí

- Tăng năng suất

- Cải thiện chất lượng

- Cải thiện sự hài lòng của khách hàng

- Tăng khả năng cạnh tranh

>> Đọc thêm: Gemba là gì? Quản trị tinh gọn với Gemba hiệu quả ra sao?

4 nguyên tắc quản lý của Lean là gì?

Xác định giá trị

Để cung cấp một sản phẩm hoặc dịch vụ mà khách hàng sẵn sàng trả tiền. thì công ty cần gia tăng giá trị được xác định bởi nhu cầu của khách hàng.

Giá trị nằm ở vấn đề mà doanh nghiệp đang cố gắng giải quyết cho khách hàng. Cụ thể hơn, trong phần giải pháp mà khách hàng sẵn sàng chi trả. Bất kỳ hoạt động hoặc quy trình nào khác không mang lại giá trị cho sản phẩm đều được coi là lãng phí.

Trong Lean, giá trị là điều đầu tiên bạn cần xác định. Vì vậy, trước tiên, hãy quyết định những gì bạn muốn cung cấp, sau đó chuyển sang bước tiếp theo.

Lập bản đồ chuỗi giá trị

Doanh nghiệp cần lập bản đồ quy trình làm việc. Bản đồ này nên bao gồm tất cả các hành động và những người liên quan đến việc cung cấp sản phẩm cho khách hàng. Bằng cách đó, doanh nghiệp có thể xác định phần nào của quy trình không mang lại giá trị.

Khi áp dụng nguyên tắc này, doanh nghiệp sẽ thấy giá trị đang được tạo ra ở đâu và quy trình nào tạo ra hoặc không tạo ra giá trị.

Khi đã lập bản đồ chuỗi giá trị, doanh nghiệp dễ dàng biết phòng ban hay cá nhân cụ thể nào chịu trách nhiệm đo lường, đánh giá và cải thiện quy trình đó. Bức tranh toàn cảnh này sẽ cho phép doanh nghiệp phát hiện các bước không mang lại giá trị và loại bỏ chúng.

Tạo quy trình làm việc liên tục

Sau khi bạn nắm vững chuỗi giá trị, doanh nghiệp cần đảm bảo rằng quy trình làm việc của từng bộ phận vẫn trôi chảy. Điều này có thể tốn thời gian,

Việc phát triển một sản phẩm hoặc dịch vụ thường sẽ bao gồm làm việc theo từng phòng ban. Tắc nghẽn và gián đoạn có thể xuất hiện bất cứ lúc nào. Tuy nhiên, bằng cách chia nhỏ công việc thành các đợt nhỏ hơn và trực quan hóa quy trình làm việc, doanh nghiệp có thể dễ dàng phát hiện và loại bỏ các rào cản của quy trình.

Sử dụng nguyên tắc kéo

Doanh nghiệp chỉ nên sản xuất dựa trên nhu cầu thực tế của khách hàng thay vì “chuẩn bị” trước dẫn đến lãng phí nguồn nhân lực và dư thừa so với thị trường. Hàng tồn kho chính là hiện tượng điển hình của việc chưa áp dụng quản trị tinh giản đúng cách. Doanh nghiệp cần khảo sát thị trường hoặc thăm dò ý kiến khách hàng về sản phẩm/dịch vụ trước để cung cấp vừa đủ, tránh tồn kho mất thêm chi phí lưu trữ và thanh lý sau này

Cải tiến liên tục

Sau khi trải qua tất cả các bước trước đó, doanh nghiệp đã xây dựng được hệ thống quản lý Tinh gọn. Tuy nhiên, đừng quên chú ý đến bước cuối cùng và là bước quan trọng nhất.

Hãy đảm bảo hệ thống không bị “cô lập”. Vấn đề có thể xảy ra với bất kỳ bước nào trước đó. Đây là lý do tại sao doanh nghiệp cần cho nhân viên ở mọi bộ phận tham gia vào việc cải tiến quy trình.

Có nhiều cách khác nhau để khuyến khích cải tiến liên tục. Ví dụ: mỗi nhóm có thể có một cuộc họp độc lập hàng ngày để thảo luận về những gì đã làm được, những gì cần phải làm và những trở ngại có thể xảy ra - một cách dễ dàng để xử lý các cải tiến hàng ngày.

Lợi ích của Lean là gì?

Sau khi hiểu được Lean là gì, cũng như nắm được nguyên tắc quản lý này, doanh nghiệp dễ dàng thấy được lợi ích Lean (Quản lý tinh gọn) đem lại. Quản lý tinh gọn có thể giúp các tổ chức tạo ra hệ thống làm việc ổn định với khả năng cải thiện hiệu suất tổng thể cao. Dưới đây là danh sách những lợi ích chính cụ thể khi áp dụng phương pháp quản lý lean.

Tăng sự gắn kết và tập trung của nhân viên: Lean khuyến khích nhân viên xác định và giải quyết các vấn đề dẫn đến tăng mức độ gắn kết và tập trung vào các hoạt động mang lại giá trị.

Cải thiện năng suất và hiệu quả: Bằng cách loại bỏ lãng phí và hợp lý hóa các quy trình, quản lý Tinh gọn có thể giúp doanh nghiệp trở nên năng suất hơn, cho phép họ sản xuất nhiều hơn với cùng một nguồn lực hoặc ít hơn.

Cải thiện chất lượng : Quản lý tinh gọn đặt trọng tâm vào việc xác định và loại bỏ các lỗi, điều này có thể giúp cải thiện chất lượng sản phẩm và dịch vụ.

Cải tiến liên tục : Quản lý tinh gọn được xây dựng trên văn hóa cải tiến liên tục, cho phép doanh nghiệp thích ứng với các điều kiện thị trường luôn thay đổi và duy trì tính cạnh tranh trong thời gian dài.

Tối ưu chi phí trong toàn bộ quá trình hoạt động: Lean management giúp quán triệt mọi chi phí không tạo nên giá trị, từ nguyên vật liệu, thời gian đến nguồn nhân lực và những khoản phí khác. Doanh nghiệp không còn phải “gồng mình” chấp nhận những khoản chi không cần thiết mà vẫn có được mức lợi nhuận ngang bằng.

Đọc thêm: QMS là gì? Hệ thống quản trị chất lượng ứng dụng trong những ngành nào?

Khác biệt giữa mô hình Lean và mô hình sản xuất truyền thống

Mô hình Lean và mô hình sản xuất truyền thống là hai phương pháp quản lý sản xuất khác nhau. Mô hình Lean tập trung vào việc loại bỏ lãng phí và cải thiện hiệu quả, trong khi mô hình sản xuất truyền thống tập trung vào việc sản xuất số lượng lớn sản phẩm với chi phí thấp.

Dưới đây là một số điểm khác biệt chính giữa hai mô hình này:

| Đặc điểm | Mô hình Lean | Mô hình sản xuất truyền thống |

|---|---|---|

| Mục tiêu | Loại bỏ lãng phí và cải thiện hiệu quả | Sản xuất số lượng lớn sản phẩm với chi phí thấp |

| Cách tiếp cận | Tập trung vào dòng chảy của giá trị | Tập trung vào sản xuất hàng loạt |

| Lãng phí | Bất kỳ hoạt động nào không tạo ra giá trị cho khách hàng | Bất kỳ hoạt động nào không cần thiết để sản xuất sản phẩm |

| Quy trình | Tạo quy trình làm việc liên tục | Tạo quy trình làm việc theo từng giai đoạn |

| Nguồn lực | Sử dụng nguồn lực hiệu quả | Sử dụng nguồn lực tối đa |

| Nhân viên | Khuyến khích sự tham gia của nhân viên | Tập trung vào quản lý từ trên xuống |

20 mô hình quản lý tinh gọn phổ biến hiện nay

Mô hình tinh gọn 1: 5 Whys

Mô hình "năm câu hỏi tại sao" sẽ được thiết kế bởi Sakichi Toyoda. Nó là một trong những công cụ quan trọng được Toyota sử dụng để giải quyết vấn đề. Nguyên tắc là không dừng lại ở nguyên nhân đầu tiên của một vấn đề (tại sao đầu tiên) mà phải phân tích vấn đề cho đến khi xác định được nguyên nhân gốc rễ hoặc nhiều nguyên nhân.

Giá trị của mô hình này nằm ở sự đơn giản, doanh nghiệp không nên dừng lại ở điều hiển nhiên. Hãy thực hiện phân tích một cách nghiêm ngặt về vấn đề, trước khi có thể xác định các giải pháp.

Mô hình tinh gọn 2: 5S

Mô hình Tinh gọn 5S là một kỹ thuật “làm sạch” lưu trữ. 5S có nghĩa là:

Sàng lọc (Sort)

Sắp xếp (Set in order)

Sạch sẽ (Shine)

Săn sóc (Standardize)

Sẵn sàng (Sustain)

Mô hình tinh gọn 5S thực sự không chỉ là một phương pháp làm sạch. Khi được sử dụng theo mục đích thực sự, 5S đem đến rất nhiều lợi ích:

Giảm chi phí bằng cách loại bỏ các công cụ hoặc bộ phận không cần thiết hoặc tiêu chuẩn hóa chúng

Đơn giản hóa công việc và tăng năng suất bằng cách giảm thời gian tìm kiếm

Ngăn ngừa sự cố bằng cách kiểm tra các công cụ hoặc máy móc trong quá trình vệ sinh và phát hiện bất kỳ sự bất thường nào

Giảm nguy cơ tai nạn, ví dụ bằng cách tránh để các bộ phận lộn xộn

Đọc thêm: 5S là gì? Hàng nghìn doanh nghiệp Việt đã ứng dụng thành công ra sao?

Mô hình tinh gọn 3: Andon

Từ này có nguồn gốc Nhật Bản là sự kết hợp của hai ký hiệu 行 (đi) và 灯 (ánh sáng), có thể hiểu là "đi đến nơi có ánh sáng".

Trong ứng dụng chuyên nghiệp của nó, andon là màn hình phát sáng khi phát hiện sự cố trên máy trạm.

Nó có thể được kích hoạt bởi người vận hành hoặc tự động bởi thiết bị nơi xảy ra sự cố. Mã màu có thể chỉ định loại hoặc mức độ khẩn cấp của sự bất thường để tiến hành các giải pháp thích hợp.

Ban đầu nó được thiết kế cho các xưởng sản xuất lớn, nơi tầm nhìn rất quan trọng. Nhưng nó có thể áp dụng cho các tình huống khác, chẳng hạn như trung tâm cuộc gọi và cả trong phiên bản vi tính hóa nơi đèn cảnh báo có thể được hiển thị trên PC (hoặc điện thoại di động) của những người liên quan.

Phương pháp Lean này cho phép doanh nghiệp ngay lập tức nhìn thấy vấn đề xuất hiện ở đâu để khắc phục càng nhanh càng tốt.

Mô hình tinh gọn 4: Tự động hóa hoặc Jidoka

Jidoka (自働化) là tự động tắt máy hoặc thiết bị trong trường hợp phát hiện lỗi. Đó là một từ được đặt ra vào năm 1896 bởi Sakichi Toyoda khi ông thiết kế chiếc máy dệt đầu tiên tự động dừng khi sợi bị đứt; nó có nghĩa là "tự động hóa với sự tiếp xúc của con người" và đã được dịch sang tiếng Anh là autonomation (thu gọn của tự động hóa và tự trị.

Phương pháp Lean này mang hai khái niệm quan trọng trong hệ thống ban đầu của Hệ thống Sản xuất Toyota:

Việc giải phóng con người khỏi máy cho phép người vận hành vận hành nhiều máy cùng một lúc

"Chất lượng tích hợp" bằng cách phát hiện các vấn đề về chất lượng càng sớm càng tốt để giải quyết chúng một cách nhanh chóng; khái niệm hoàn chỉnh thậm chí còn bao gồm việc xác định nguyên nhân gốc rễ để sửa chữa chúng một cách dứt khoát.

Mô hình tinh gọn 5: Dòng chảy liên tục

Quy trình sản xuất liên tục bao gồm sản xuất một sản phẩm tại một thời điểm ở mỗi bước của quy trình, không giống như sản xuất hàng loạt, bao gồm sản xuất nhiều sản phẩm cùng một lúc.

Phương pháp Lean này thoạt nhìn có vẻ kém hiệu quả hơn so với sản xuất hàng loạt vì nó không cho phép hưởng lợi từ bất kỳ tác động quy mô nào có thể xảy ra sau này.

Tuy nhiên, nó giảm thiểu mức tồn kho của sản phẩm dở dang và giảm thời gian chu kỳ sản xuất, vì mỗi sản phẩm không phải đợi sản phẩm khác trước khi chuyển sang bước sản xuất tiếp theo.

Hơn nữa, không giống như sản xuất hàng loạt, có thể che giấu một số vấn đề nhất định (nhờ thời gian chờ đợi trung gian), nó đòi hỏi phải loại bỏ những vấn đề này (dừng sản xuất ngay lập tức) và cuối cùng là làm cho sản xuất hiệu quả hơn.

Mô hình tinh gọn 6: Gemba

Đây có lẽ là một trong những công cụ Lean tiêu biểu nhất. Gemba, là một từ tiếng Nhật . Thuật ngữ được sử dụng phổ biến nhất trong ngành công nghiệp ngày nay thực ra là "Gemba Walk"... thường được giải thích bằng cách sử dụng bản dịch của Genchi genbutsu.

Đằng sau sự khác biệt về thuật ngữ, có một sự khác biệt quan trọng hơn về triết học. Bất kể thuật ngữ nào, đó là chuyến thăm của người quản lý đến nơi làm việc. Nhưng Gemba, trong phiên bản gốc của nó, nhấn mạnh việc kiểm tra và xác minh sự thật để đưa ra quyết định đúng đắn.

Đọc thêm: Gemba là gì? Quản trị tinh gọn với Gemba hiệu quả ra sao?

Mô hình tinh gọn 7: Đúng lúc (JIT)

Như tên gọi của nó, nguyên tắc Just-in-Time bao gồm từng yếu tố cần thiết cho hoạt động trên một sản phẩm tại nơi làm việc đến đúng thời điểm cần thiết cho hoạt động này với số lượng phù hợp. Hoạt động và phương pháp để đạt được Just-In-Time khá phức tạp trong thực tế. Công cụ này sử dụng một số kỹ thuật như Kanban, Takt time hoặc làm mịn sản xuất (Heijunka) nhưng cũng có thể yêu cầu sự phối hợp hoàn hảo với các nhà cung cấp bên ngoài. Một số lợi ích phương pháp này mang lại có thể kể đến như:

Giảm số lượng sản phẩm và bộ phận tồn đọng.

Theo một cách nào đó, JIT góp phần loại bỏ tổn thất, đơn giản hóa và làm trơn tru quá trình sản xuất.

Mô hình tinh gọn 8: Heijunka (Lập kế hoạch cấp độ)

Heijunka dịch là san lấp mặt bằng, có nghĩa là làm trơn tru việc lập kế hoạch hoặc khối lượng công việc trong ngành công nghiệp. Mô hình Lean này là nền tảng cho sự thành công của sản xuất "dòng chảy liên tục" trong thực tế. Nó bù đắp cho thực tế các đơn đặt hàng hiếm khi đến với tốc độ đều đặn.

Có hai loại “san lấp mặt bằng”:

Cân bằng khối lượng: do các đơn đặt hàng có số lượng khác nhau mỗi ngày, quá trình sản xuất được điều chỉnh tạo ra mức trung bình của các đơn đặt hàng trong một khoảng thời gian nhất định,

San bằng theo loại sản phẩm: san bằng phức tạp hơn một chút, đó là vấn đề kết hợp mỗi ngày các sản phẩm khác nhau theo thời gian sản xuất của chúng để đạt được thời gian trung bình giống hệt nhau (hoặc gần như giống hệt nhau) mỗi ngày. Trong thực tế, hai loại này được kết hợp.

Mô hình tinh gọn 9: Hoshin Kanri

Bản dịch sát nghĩa của Hoshin Kanri (方針管理) là "quản lý phương hướng". Đó là một phương pháp triển khai chính sách hoặc chiến lược của công ty, hay theo nghĩa rộng hơn là triển khai những thay đổi lớn, chẳng hạn như các chương trình chuyển đổi. Phương pháp Lean này bao gồm 7 bước:

Xác định tầm nhìn

Xác định các mục tiêu chiến lược hoặc chuyển đổi/đột phá

Xác định mục tiêu hàng năm: chuyển các mục tiêu trước đó, là mục tiêu dài hạn, thành mục tiêu hàng năm

Triển khai các mục tiêu hàng năm: bao gồm việc áp dụng các mục tiêu trước đó (từ cấp quản lý chung) xuống các cấp thấp hơn sao cho phù hợp với trách nhiệm và hoạt động của các cấp này.

Thực hiện các mục tiêu hàng năm: việc thực hiện thực sự bắt đầu bằng việc đo lường kết quả so với các mục tiêu

Đánh giá hàng tháng: Chu trình PDCA để cải thiện việc thực thi

Đánh giá hàng năm: Chu trình PDCA để cải thiện tổng thể, bắt đầu từ việc xác định tầm nhìn

Mô hình tinh gọn 10: Kaizen

Kaizen có lẽ là công cụ Lean được biết đến nhiều nhất. Kaizen (改善?) là sự kết hợp của kai và zen có nghĩa là "thay đổi" và "tốt". Hay có thể hiểu là "cải tiến liên tục". Do đó, nó không phải là một công cụ hay phương pháp luận. Thay vào đó, nó là một nguyên tắc hoặc triết lý nằm ở trung tâm của Lean.

Mô hình tinh gọn 11: Kaizen (chantier) - Kaikaku

Ở phương Tây, từ Kaizen thường được sử dụng trong ngữ cảnh của một "sự kiện Kaizen" hoặc "Kaizen Blitz". Người Nhật gọi chính xác hơn bằng một tên khác là Kaikaku (改革) có nghĩa là cải cách. Kaizen Blitz nói chung là một buổi họp kéo dài từ một đến năm ngày (cả tuần), tập trung vào một lĩnh vực và chủ đề cụ thể, với mục tiêu tạo ra sự thay đổi đáng kể. Lợi ích của mô hình này là có thể nhìn thấy kết quả nhanh hơn so với cải tiến liên tục truyền thống hơn. Tuy nhiên mô hình này cũng có nhiều rủi ro. Bản thân cách tiếp cận này rất dễ thấy và huy động được một số lượng đáng kể người dân. Do đó, bất kỳ thất bại nào cũng có thể làm suy yếu độ tin cậy của phương pháp.

Tệ hơn nữa, nó có thể được trở thành một chuỗi các hành động chớp nhoáng và sau đó có thể làm mất uy tín của toàn bộ Lean.

Đọc thêm: Kaizen là gì? Cách các ông lớn ứng dụng mô hình Kaizen trong quản lý

Mô hình tinh gọn 12: Kanban

Kanban (看板) có nghĩa là "ký tên" hoặc "thẻ" trong tiếng Nhật. Nó được sử dụng để kích hoạt quá trình sản xuất các bộ phận giữa các xưởng, bắt đầu từ bộ phận làm việc đầu và hoạt động cho đến các bộ phận làm việc cuối. Để được thực hiện được phương pháp Lean này thì toàn bộ chu vi sản xuất có liên quan phải được tổ chức theo một luồng "kéo" liên tục.

Tìm hiều thêm về Kanban tại đây!

Mô hình tinh gọn 13: Lập kế hoạch-Thực hiện-Kiểm tra-Hành động (PDCA)

PDCA bắt nguồn từ một cuộc hội thảo được tài trợ bởi Hiệp hội các nhà khoa học và kỹ sư Nhật Bản (JUSE), nơi W. Edwards Deming trình bày về Chu trình Shewhart đã được sửa đổi. Nó là một công cụ thiết kế và sản xuất một sản phẩm phù hợp với thông số kỹ thuật. JUSE, và đặc biệt là Kaoru Ishikawa, đã chuyển đổi nó để sử dụng như một công cụ tổng quát hơn gọi là PDCA. Nó đã trở thành một yếu tố cơ bản của nguyên tắc cải tiến liên tục Lean. Nó còn được gọi là Bánh xe Deming. Bốn bước của nó là:

Plan: lập kế hoạch hành động, sau khi xác định những gì bạn muốn thực hiện và các mục tiêu

Do: thực hiện các hành động

Check: theo dõi việc đạt được các hành động và mục tiêu, hiểu kết quả

Act: Hành động, thực hiện các hành động khắc phục hoặc cải tiến

Công cụ tinh gọn 14: Poka-Yoke (chống lỗi)

Poka-Yoke (アンチエラー) là một hệ thống chống lỗi. Nó ngăn chặn các lỗi lắp ráp, kết nối hoặc thậm chí là các lỗi thủ tục. Ba loại hệ thống có thể được phân biệt:

Máy móc: hai bộ phận, do thiết kế cơ khí của chúng, chỉ có thể được lắp ráp hoặc kết nối theo một hướng.

cảnh báo: tín hiệu âm thanh hoặc hình ảnh được kích hoạt nếu thao tác không được thực hiện

thủ tục: một hệ thống chặn việc tiếp tục các hoạt động nếu một hoạt động không được thực hiện hoặc không được thực hiện theo đúng thứ tự

Mô hình tinh gọn 15: Trao đổi khuôn trong một phút (SMED)

Nó là một công cụ Tinh gọn được phát triển bởi Shigeo Shingo tại Toyota. Mục tiêu của nó là giảm thời gian chuyển đổi công cụ trong sản xuất càng nhiều càng tốt. Mô hình này bao gồm năm bước:

Xác định các hoạt động được thực hiện: tất cả các hoạt động được thực hiện phải được xác định và đo lường, bao gồm cả thời gian chờ đợi

Xác định hoạt động bên trong và bên ngoài: hoạt động nội bộ là những hoạt động cụ thể đối với hoạt động thay đổi yêu cầu ngừng sản xuất. Các hoạt động bên ngoài là những hoạt động có thể diễn ra trước hoặc trong quá trình sản xuất: chuẩn bị các bộ phận hoặc công cụ, cài đặt trước…

Nhóm các hoạt động bên ngoài lại với nhau: việc nhóm này đã giúp giảm thời gian ngừng sản xuất bằng cách loại bỏ thời gian của các hoạt động này khỏi thời gian ngừng hoạt động

Giảm thời gian của các thao tác nội bộ: xem xét chi tiết từng thao tác này và xác định xem chúng có thể bị xóa, sửa đổi, tăng tốc…

Giảm thời gian thao tác bên ngoài: không tác động trực tiếp nhưng vẫn có thể nâng cao hiệu quả hoặc giảm chi phí

Mô hình tinh gọn 16: Chuẩn hóa công việc

Mặc dù là trụ cột cơ bản của Hệ thống Sản xuất Toyota và Tinh gọn, nhưng phải công nhận rằng cha đẻ của tiêu chuẩn hóa là Henry Ford. Nó bao gồm việc tiêu chuẩn hóa các quy trình, quy trình vận hành, công cụ và cũng bằng cách mở rộng các bộ phận và thành phần.

Mô hình tinh gọn 17: Takt time

Takt xuất phát từ tiếng Đức và có nghĩa là nhịp. Takt time không hoàn toàn là một phương pháp luận của Lean. Đây là tỷ lệ sản xuất của từng sản phẩm, về mặt lý thuyết phải giống với tỷ lệ bán hàng. Lý tưởng nhất là nếu tất cả các bước sản xuất được cân bằng tốt (theo phương pháp Heijunka), mỗi bước có thời lượng bằng Takt.

Mô hình tinh gọn 18: Bảo trì năng suất toàn diện (TPM)

Bảo trì Năng suất Toàn diện được phát triển vào cuối những năm 1960 tại một nhà cung cấp phụ tùng của Toyota, Nippondenso, và được chính thức hóa bởi Seiichi Nakajima, Giám đốc Viện Quản lý Nhà máy Nhật Bản (JIPM).

Công cụ này dựa trên hai nguyên tắc chính, bao gồm trong tên của nó:

Năng suất: thực hiện càng nhiều càng tốt việc bảo trì mà không ngừng sản xuất

Tổng cộng: bao gồm tất cả các yếu tố ảnh hưởng đến hoạt động bình thường của máy móc và liên quan đến mọi người

JIPM đã xác định tám yếu tố chính của TPM:

Bảo trì tự động: các hoạt động đơn giản (làm sạch, bôi trơn, kiểm tra, v.v.) được thực hiện bởi người vận hành sản xuất và ngăn ngừa sự cố hoặc xác định sự bất thường càng sớm càng tốt

Cải tiến từng trường hợp (Kobetsu-Kaizen): tương đương với Kaizen trong phương pháp TPS

Bảo trì theo lịch trình: nó ngăn ngừa sự cố thông qua công việc phòng ngừa

Đào tạo và quản lý kiến thức: đào tạo kỹ thuật viên bảo trì và người vận hành cho phép bảo trì tốt hơn

Bảo trì từ giai đoạn thiết kế: bảo trì được tính đến trong thiết kế máy móc hoặc sản phẩm để tạo thuận lợi cho hoạt động bảo trì

Bảo trì chất lượng: bảo trì góp phần nâng cao chất lượng bằng cách tránh hoặc hạn chế các lỗi do sự cố máy móc.

Sức khỏe, An toàn và Môi trường: trụ cột này đảm bảo môi trường tốt cho nhân viên và giúp phát triển văn hóa khuyến khích sự quan tâm đến thiết bị.

Bảo trì văn phòng: đảm bảo rằng các chức năng hỗ trợ hiểu được những thách thức của việc bảo trì và có thể cung cấp hỗ trợ ngoài việc phát triển ý thức cải thiện các quy trình của chính họ.

Đọc thêm: TPM là gì? Đọc và hiểu rõ trong 5 phút

Mô hình tinh gọn 19: Lập bản đồ dòng giá trị (VSM)

Ánh xạ dòng giá trị là một công cụ phân tích cho phép xác định và trực quan hóa theo cách tổng hợp tất cả các luồng thông tin và vật chất của một quy trình. Khía cạnh tổng hợp và trực quan có thể thực hiện được nhờ việc sử dụng các ký hiệu được tiêu chuẩn hóa và mô tả phải duy trì ở cấp độ vĩ mô mà không được thấu đáo.

Mô hình tinh gọn 20: Giảm lãng phí

Một trong những nguyên tắc cơ bản của Lean là giảm lãng phí. Nó cũng giống một nguyên tắc Lean hơn là một phương pháp Lean. Theo Taichi Ohno, có ba loại lãng phí:

Muda: các hoạt động không có giá trị gia tăng cho sản phẩm cuối cùng; một số hoạt động của nó vẫn cần thiết, chẳng hạn như kiểm soát chất lượng hoặc điều chỉnh

Muri: hoạt động quá mức hoặc quá khó khăn

Mura: biến đổi trải qua

Việc giảm lãng phí chủ yếu liên quan đến Muda không cần thiết. Có 8 loại Muda để giảm:

Sản xuất thừa

Hàng tồn kho

Vận chuyển hoặc đi lại không cần thiết (vật liệu, bộ phận, sản phẩm, tài liệu)

Xử lý quá mức

Chuyển động không cần thiết

Khiếm khuyết và từ chối

Thời gian chờ

Case study ứng dụng mô hình Lean trong từng lĩnh vực

- Bài học từ Toyota – Nhật Bản

Gã khổng lồ về sản xuất ô tô đến từ đất nước Mặt trời mọc có lẽ là công ty lớn đầu tiên áp dụng hệ phương pháp lean này trong các quy trình sản xuất của họ. Từ những triết lý cơ bản của sản xuất tinh gọn, họ đã phát triển lên Hệ thống sản xuất Toyota mang những tính chất đặc thù cho doanh nghiệp của mình.

Toyota không chỉ tập trung loại bỏ các lãng phí trong hoạt động sản xuất mà họ còn nắm vững các kỹ thuật cần thiết để giảm thiểu các sản phẩm bị lỗi, không đáp ứng nhu cầu của khách hàng. Toyota làm việc với hai quy trình chính cho phép đạt được các mục tiêu này. Đầu tiên là một quá trình gọi là Jidoka, tạm dịch là cơ giới hóa với sự giúp đỡ của con người. Quy trình này đòi hỏi sự tham gia của con người trong hoạt động kiểm tra chất lượng sản phẩm liên tục mặc dù một số khu vực sản xuất đã được tự động hóa hoàn toàn.

Phần thứ hai được gọi là mô hình Just In Time hoặc JIT. Điều này đảm bảo rằng mọi quy trình phải được hoàn thành trước khi một hoạt động hay quy trình mới bắt đầu diễn ra. Bằng cách này, nếu có một lỗ hổng trong dây chuyền lắp ráp, chúng sẽ không ảnh hưởng quá nhiều đến các giai đoạn sản xuất tiếp theo đó. Kỹ thuật sản xuất tinh gọn này đã mở đường cho hàng chục công ty khác đi theo bước chân của họ.

- Bài học từ Intel – Hoa Kỳ

Nổi tiếng với các hệ điều hành và chipset thông minh, Intel đã áp dụng các kỹ thuật sản xuất tinh gọn để cung cấp một sản phẩm chất lượng cao hơn cho trong thời đại công nghiệp 4.0 – nơi không chấp nhận bất kỳ hệ thống tự động lỗi nào.

Với quá trình áp dụng hệ phương pháp này, Intel đã giảm thời gian sản xuất một bộ vi mạch tại nhà máy từ hơn ba tháng xuống còn dưới mười ngày. Với các sản phẩm đòi hỏi sự chính xác cao và kỹ thuật phức tạp, Intel nhanh chóng nhận ra rằng sản xuất số lượng lớn nhưng chất lượng không đảm bảo không phải là cách nâng cao hiệu suất sản xuất và đáp ứng sự hài lòng của khách hàng. Thay vào đó, bằng cách thực hiện các yếu tố kiểm soát chất lượng và kỹ thuật giảm các lãng phí trong hoạt động sản xuất, doanh nghiệp vừa đảm bảo có thể cung cấp các mặt hàng có chất lượng cao, vừa đáp ứng kỳ vọng của đối tác, người sử dụng. Đặc biệt, điều này thậm chí còn đúng hơn trong ngành công nghệ cao, nơi các sản phẩm đang thay đổi và được nâng cấp hàng ngày theo nhu cầu của thị trường.

- Bài học từ John Deere – Hoa Kỳ

John Deere sơ khải là một xưởng chế tạo công cụ được thành lập bởi một thợ rèn ở một thị trấn nhỏ, và hơn 150 năm sau đã trở thành một trong những nhà sản xuất và cung cấp máy móc nông nghiệp và công nghiệp hàng đầu thế giới. Đặc biệt, trong thập niên vừa rồi, John Deere đã chuyển mình trở thành một công ty công nghệ – bán dữ liệu như là một dịch vụ (data as a service) cho phép nông dân ra những quyết định tốt hơn khi họ có hiểu biết sâu sắc về công việc của mình. Thêm vào đó, công ty này đang cung cấp máy kéo tự lái, cảm biến thông minh, phần mềm và thậm chí là drone (thiết bị bay không người lái) nông nghiệp.

Vậy doanh nghiệp này đã ứng dụng sản xuất tinh gọn vào trong hoạt động của mình như thế nào? John Deere tập trung vào việc tối giản sản xuất, và kiểm soát và nâng cao chất lượng sản phẩm. Nhiều cơ chế kiểm soát chất lượng hoàn toàn tự động đã được áp dụng. Điều này cũng giúp nhiều mặt hàng sẽ được kiểm tra các lỗi trong thời gian ngắn hơn. Đồng thời, số lượng sản phẩm có thể được xuất xưởng cũng tăng lên mỗi ngày và người tiêu dùng có cơ hội tiếp cận với các sản phẩm tốt với chi phí hợp lý hơn. Các biện pháp kiểm soát này cũng được sử dụng để giám sát việc sản xuất từng bộ phận trong sản phẩm của họ, điều đó sẽ giúp doanh nghiệp không bao giờ sản xuất nhiều hơn mức cần thiết và tiêu tốn các vật liệu có giá trị trong quy trình sản xuất của mình.

- Mô hình lean và những ứng dụng tại việt nam

Nhờ áp dụng Lean Manufacturing, năng suất toàn hệ thống của Tổng công ty May Nhà Bè - CTCP tăng hơn 20%. Bên cạnh đó, Lean còn tạo ra sự cộng hưởng thi đua trong sản xuất, ổn định năng suất và chất lượng của từng chuyền, tăng thu nhập cho người lao động. Đặc biệt, công nhân của May Nhà Bè được giảm giờ làm 1 giờ/ngày, được nghỉ chiều thứ 7 và không phải làm ca, kíp.

Tương tự, Tổng công ty CP Dệt may Hòa Thọ cũng đạt được những kết quả tích cực sau khi áp dụng Lean. Doanh nghiệp đã sử dụng hiệu quả hơn mặt bằng nhà xưởng, giảm hàng tồn trên chuyền từ 30 sản phẩm xuống còn 3 sản phẩm, hàng lỗi giảm từ 20% xuống còn 8%. Lean còn giúp tạo ra môi trường làm việc chuyên nghiệp, ổn định tư tưởng người lao động và tăng thu nhập cho họ mà không cần làm thêm giờ.

Báo cáo tổng kết hoạt động sản xuất kinh doanh năm 2013 của Tổng công ty CP May Việt Tiến khẳng định: Lean đã thúc đẩy tăng trưởng của đơn vị đạt trên 14% so với cùng kỳ năm 2012. Bước sang năm 2014, Việt Tiến cũng chọn Lean là một trong 10 giải pháp quan trọng để phấn đấu đạt tốc độ tăng trưởng từ 10 - 15%. Trong đó, doanh nghiệp chỉ đạo sẽ triển khai áp dụng rộng rãi Lean ngay từ khối phòng ban nghiệp vụ đến các đơn vị sản xuất trong toàn hệ thống.

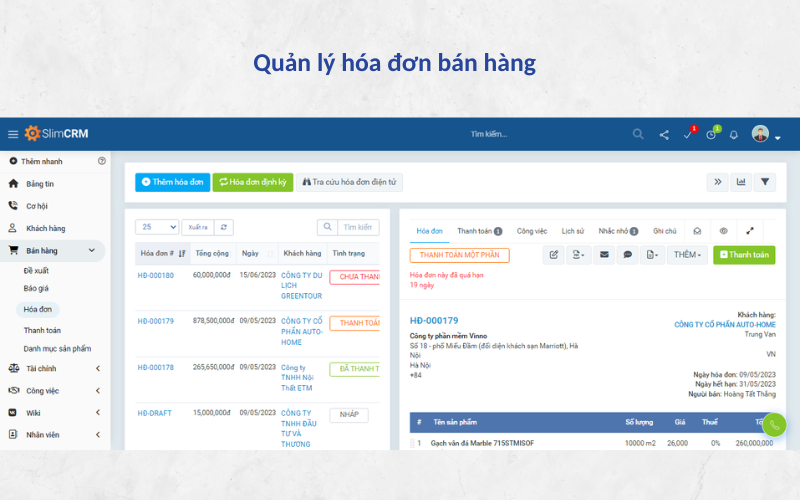

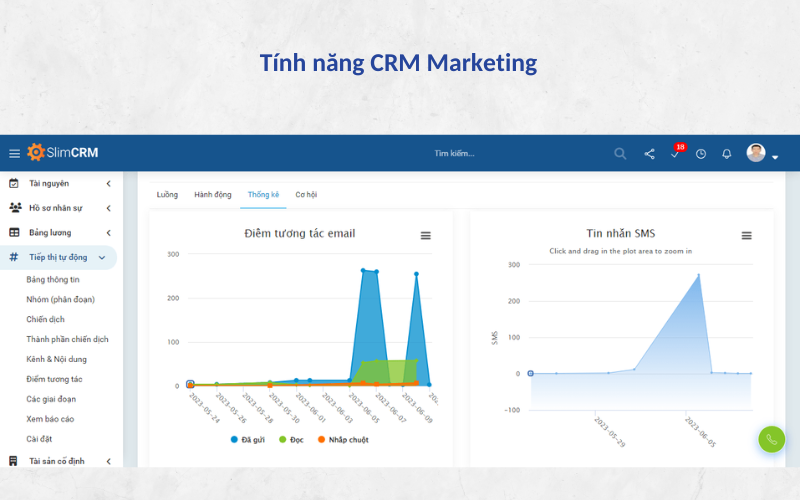

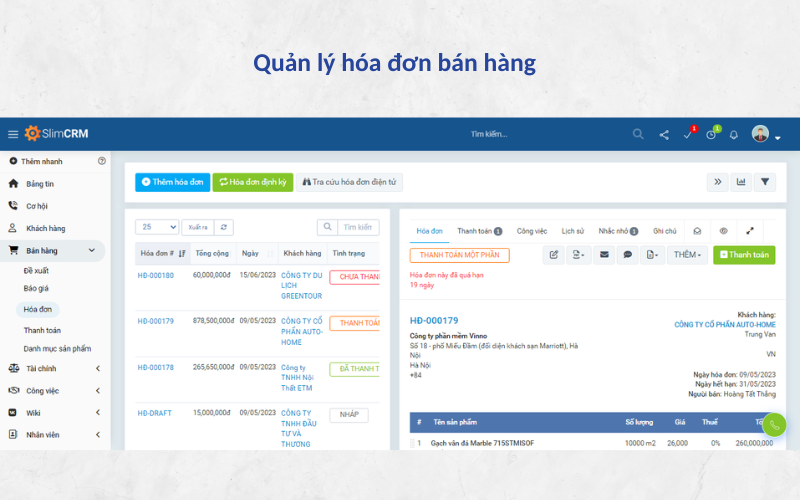

SlimCRM - giải pháp quản lý kho tinh gọn, đơn giản cho doanh nghiệp

SlimCRM không chỉ cung cấp giải pháp quản trị tinh gọn với giá cả phải chăng

SlimCRM có những tính năng nổi bật sau:

- Tích hợp mạnh mẽ: SlimCRM kết nối các công cụ quản lý, từ lên lịch dự án, phân chia công việc cho đến quản lý nguồn lực và giao tiếp nhóm. Điều này giúp bạn tiết kiệm thời gian, tối ưu hóa hiệu suất và đồng thời duy trì sự linh hoạt trong công việc.

- Báo cáo thông minh: Thông qua báo cáo chi tiết và biểu đồ tương tác, SlimCRM cung cấp cái nhìn tổng quan về tiến độ dự án, hiệu suất cá nhân và nhóm, giúp bạn đưa ra quyết định đúng đắn và nhanh chóng.

- Quản lý khách hàng xuất sắc: Không chỉ dừng lại ở việc quản lý dự án, SlimCRM còn hỗ trợ bạn xây dựng và duy trì mối quan hệ khách hàng tốt nhất. Hệ thống CRM tích hợp giúp bạn theo dõi thông tin khách hàng, tăng cường tương tác và phát triển cơ hội kinh doanh.

- Truy cập từ mọi nơi: Với tính năng đám mây, bạn có thể truy cập SlimCRM từ mọi thiết bị và mọi nơi. Điều này cho phép bạn làm việc linh hoạt và hiệu quả, dù bạn đang ở văn phòng, tại nhà hay trên đường đi.

- Dễ dàng tích hợp và mở rộng: SlimCRM cho phép tích hợp với các ứng dụng và dịch vụ khác thông qua API mở, giúp bạn tùy chỉnh và mở rộng chức năng theo nhu cầu cụ thể của doanh nghiệp.

Các tính năng này có thể được áp dụng trong thực tế, chẳng hạn như trong quá trình bán hàng:

- Trước khi bán: SlimCRM giúp tự động thu thập và phân chia dữ liệu khách hàng tiềm năng.

- Trong quá trình bán: Dựa trên thông tin đó, nhân viên bán hàng có thể thực hiện cuộc gọi từ tổng đài ảo, gửi Email/SMS để nuôi dưỡng khách hàng, theo dõi quy trình bán hàng để dự báo và tạo báo giá/hợp đồng chuyên nghiệp. Tất cả đều được hỗ trợ tự động.

- Sau khi bán: Gửi Email/SMS chứa thông tin hữu ích và chương trình khuyến mãi, gửi các biểu mẫu khảo sát để duy trì quan hệ với khách hàng và tạo thêm nhiều khách hàng thân thiết

>> .Phần mềm CRM trên thị trường hiện nay rất nhiều tuy nhiên để chọn đúng giải pháp không phải chuyện dễ. Đặc biệt với SMEs, chúng ta không có nhiều thời gian và nguồn lực để thử - thất bại rồi lại thử. Tóm lại, để đánh giá được thực sự phần mềm có phù hợp với quy trình làm việc cũng như giải quyết/cải thiện được vấn đề của doanh nghiệp hay không thì bạn phải trải nghiệm trực tiếp mới có thể kết luận được. Mời bạn dùng thử SlimCRM miễn phí tại đây!

Vậy là trong bài viết này, Vinno đã giới thiệu khái niệm “Lean là gì” cũng như cung cấp 20 mô hình quản lý tinh gọn. Hy vọng những thông tin trên sẽ giúp quý doanh nghiệp có thêm nhiều kiến thức hữu ích.

Tìm hiểu và bắt đầu sử dụng phần mềm SlimCRM miễn phí cho doanh nghiệp tại đây!